碳纤维增强复合材料具有比强度和比模量高、结构性能可设计及易于整体成型等优点,广泛应用在军事和民用的各个领域。自动纤维铺放技术可在曲面上进行连续纤维铺放,实现较大曲率的曲面构件成型制造,其纤维路径可灵活布置,实现结构—性能一体化设计,能够较好地发挥复合材料构件的承载性能,满足了高性能和轻量化复合材料曲面构件成型需求。目前的纤维铺放技术成型装备系统庞大、成型工艺复杂,适用于曲率小面积大的曲面成型,对于几何形状复杂的大曲率小尺寸回转曲面构件快速成型方面存在不足。因此,迫切需要研究几何形状复杂的大曲率小尺寸回转曲面构件成型机器人。

项目组在上海市经济和信息化委员会课题“航天零件多品种少批量智能加工车间的工业互联网创新应用”的支持下,开展了理论预研,通过数值分析手段,建立变刚度曲面构件结构的离散化模型和性能代理模型,实现具有复杂纤维分布状态的曲面构件力学性能预测和优化,为开展碳纤维曲面构件成型机器人提供了良好的基础。

碳纤维曲面构件成型机器人的研究基础

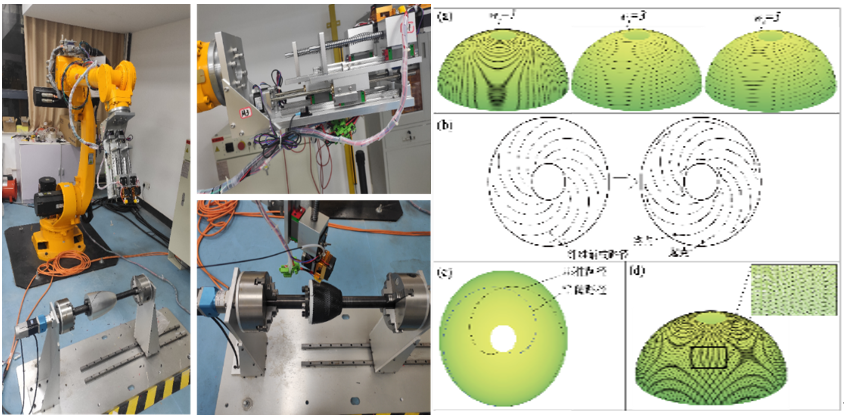

项目组研发了基于热塑性预浸丝熔融沉积工艺的曲面纤维铺放成型技术,建立满足纤维连续性、高路径计算精度及低制造缺陷需求的非可展回转曲面纤维路径规划方法,实现了回转曲面纤维路径均匀紧密覆盖;采用热塑性树脂与连续碳纤维原位预浸技术,设计并搭建单束预浸纤维制备装置,实现单束预浸材料高质量稳定制备。同时,基于曲面纤维铺放成型工艺原理,设计并搭建机器人曲面纤维铺放成型装置,开展不同工艺参数下的铺放成型实验,探究成型工艺参数对曲面纤维铺放成型构件质量的影响规律,确定最优的工艺参数组合,实现曲面薄壳类构件纤维铺放快速成型。